鋁合金鑄造全流程解析與品質控管 #

榮豐技術團隊累積逾五十年鑄鋁經驗,建立了一套嚴謹且高效率的鋁及鋁合金翻砂鑄造、重力鑄造一貫化生產流程。從模具設計、製作到鑄件成品,每一環節皆以精益求精為目標,確保產品品質與生產效率。

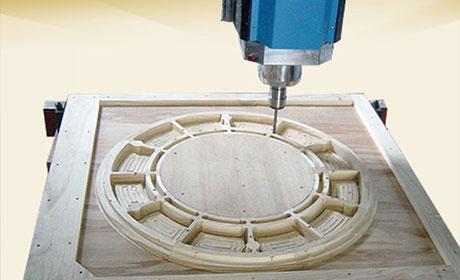

模具製造 #

模具製造是鑄造流程的基礎,涵蓋設計、製作與後處理等多個階段。主要步驟如下:

- 產品設計:根據設計圖或CAD模型,確定產品形狀、尺寸及技術要求。

- 模具設計:依據產品設計,規劃模具結構與製造需求。

- 材料選擇:選用適合的材料(如木材、鋁、玻璃纖維、保麗龍等)製作模具。

- 模具製造:利用機械加工、銑削、電火花等工藝製作模具各部件。

- 組裝:將模具各部件組裝,確保配合精度與運作順暢。

- 熱處理:提升模具硬度與耐磨性,常用方法有淬火、回火等。

- 放電加工:採用EDM或雷射等技術進行精密修整與表面處理。

- 測試與修正:完成模具後進行測試,發現問題即時修正。

- 試模:以模具製作產品樣品,驗證模具性能與產品品質。

- 生產:榮豐與台灣頂尖模具協力廠合作,確保開模品質符合客戶需求。

鑄模控管 #

砂模鑄造需嚴格控管以確保品質與效率,重點如下:

- 砂料質量控制:定期檢驗砂料,確保粒度與成分達標,提升鑄件表面品質與砂模壽命。

- 模具填充與緊實:確保砂料均勻分布與壓實,避免空洞與缺陷。

- 門道與進氣道設計:優化尺寸與位置,促進金屬流動,減少氣孔與缺陷。

- 鑄造工藝控制:精確設定鑄造溫度、注入速度與壓力,確保金屬填充完整。

- 檢驗與測試:進行外觀、尺寸、成分等檢查,及時修正異常。

砂芯應用 #

砂芯在砂模鑄造中扮演關鍵角色,主要功能包括:

- 形成內部空腔:製造孔洞、中空或特殊內部結構。

- 實現複雜內部形狀:如內部槽、凹陷等複雜幾何。

- 控制壁厚:調整不同區域壁厚,滿足設計需求。

- 提供流道與引導:確保金屬液均勻填充。

- 支撐結構:防止大型或薄壁鑄件冷卻時變形。

砂芯材料與配方可依需求調整,於鑄造時放置於模具內,金屬液體注入後形成最終鑄件。

鋁合金碇抽真空檢驗 #

榮豐每日澆鑄前皆進行鋁合金碇抽真空檢驗,利用真空環境下的壓力差與氣體行為,檢測氣孔、裂紋、孔洞等缺陷,確保品質。其優勢包括:

- 高靈敏度:能檢測極小缺陷。

- 非破壞性:不損壞產品本體。

- 檢測快速:真空建立後可迅速完成檢查。

鑄件澆鑄細節 #

鑄件澆鑄為技術要求高的工藝,細節包括:

- 澆注系統設計:合理設計澆口、過渡系統與門道,確保金屬液均勻填充。

- 澆注溫度與速度:依材料與幾何特性調整,提升流動性與填充效果。

- 冷卻與凝固:根據鑄件大小與結構控管冷卻時間,確保結構完整。

- 激冷塊設置:於內肉厚處設置激冷塊,減少內縮現象。

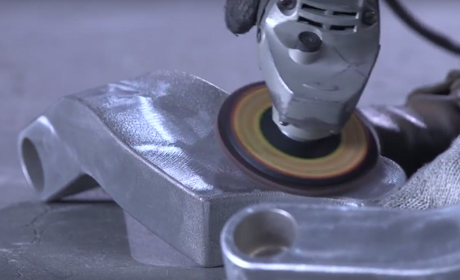

毛胚處理 #

毛胚處理為後續加工做準備,重點如下:

- 去除門道與連接部分:以切割、研磨等方式去除多餘部分,確保工件表面清晰。

- 尺寸修整:依設計要求進行切割、研磨,達到尺寸公差。

- 表面處理:如打磨、拋光、鍍層、噴漆等,提升表面品質。

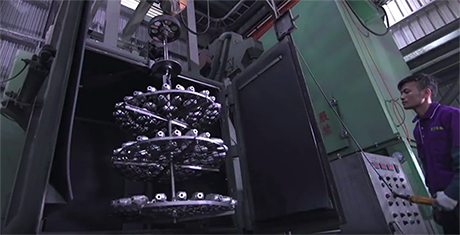

噴砂處理 #

鋁合金鑄件噴砂可改善外觀與表面品質,步驟如下:

- 表面清潔:去除灰塵、油脂等污染物。

- 噴砂材料選擇:依需求選用玻璃珠、鋼珠、氧化鋁等材料。

- 噴砂過程:以壓縮空氣將磨料噴射於表面,控制壓力與距離。

- 表面檢查與修整:檢查效果,必要時修整邊緣或去除殘留砂粒。

噴砂優點:

- 改善外觀與質感

- 提高尺寸精度與平整度

- 增加塗層附著力

- 清除表面氣孔與缺陷

品檢流程 #

品檢是確保鑄件品質的關鍵,主要包括:

- 外觀檢查:檢查表面平整度、裂紋、氣孔等缺陷。

- 尺寸檢測:以卡尺或專用檢具測量關鍵尺寸。

- 材料性能測試:如拉伸強度、硬度等,評估可靠性。

- 表面處理檢查:確認鍍層、噴漆、拋光等處理品質。

- 品質記錄與追溯:每件鑄件皆有完整品質記錄,必要時可委外進行機械性質或X-RAY檢驗。

榮豐精密科技有限公司

地址:540 南投縣南投市平山里自強二路4號

電話:+886-49-2261122

分機:#81(採購)、#17(業務)、#66(生管)

傳真:+886-49-2261333

電子郵件:rf22816082@gmail.com